در بسیاری از پروژههای صنعتی، قطعه موردنیاز یا در بازار موجود نیست، یا نمونههای آماده از نظر کیفیت، متریال و عمر کاری پاسخگوی شرایط واقعی پروژه نیستند. در چنین شرایطی، ساخت قطعه سفارشی تنها راهحل مهندسی مطمئن برای دستیابی به عملکرد مطلوب و کاهش ریسکهای فنی و مالی است.

در این مقاله توضیح میدهیم فرآیند ساخت قطعه سفارشی برای مشتری چگونه انجام میشود، چه مراحلی دارد و چرا سپردن این کار به یک مجموعه متخصص مانند استیلا صنعت پرسیا میتواند خیال شما را از نتیجه نهایی راحت کند.

ساخت قطعه سفارشی چیست و چه زمانی به آن نیاز داریم؟

ساخت قطعه سفارشی به معنای طراحی و تولید یک قطعه صنعتی بر اساس نیاز خاص مشتری است؛ نیازی که معمولاً با قطعات آماده بازار برطرف نمیشود.

موارد رایج نیاز به ساخت قطعات سفارشی:

- عدم وجود قطعه در بازار داخلی یا خارجی

- قیمت بالای قطعات وارداتی

- شرایط کاری خاص (دما، فشار، خوردگی، سایش)

- نیاز به اصلاح یا بهینهسازی قطعه موجود

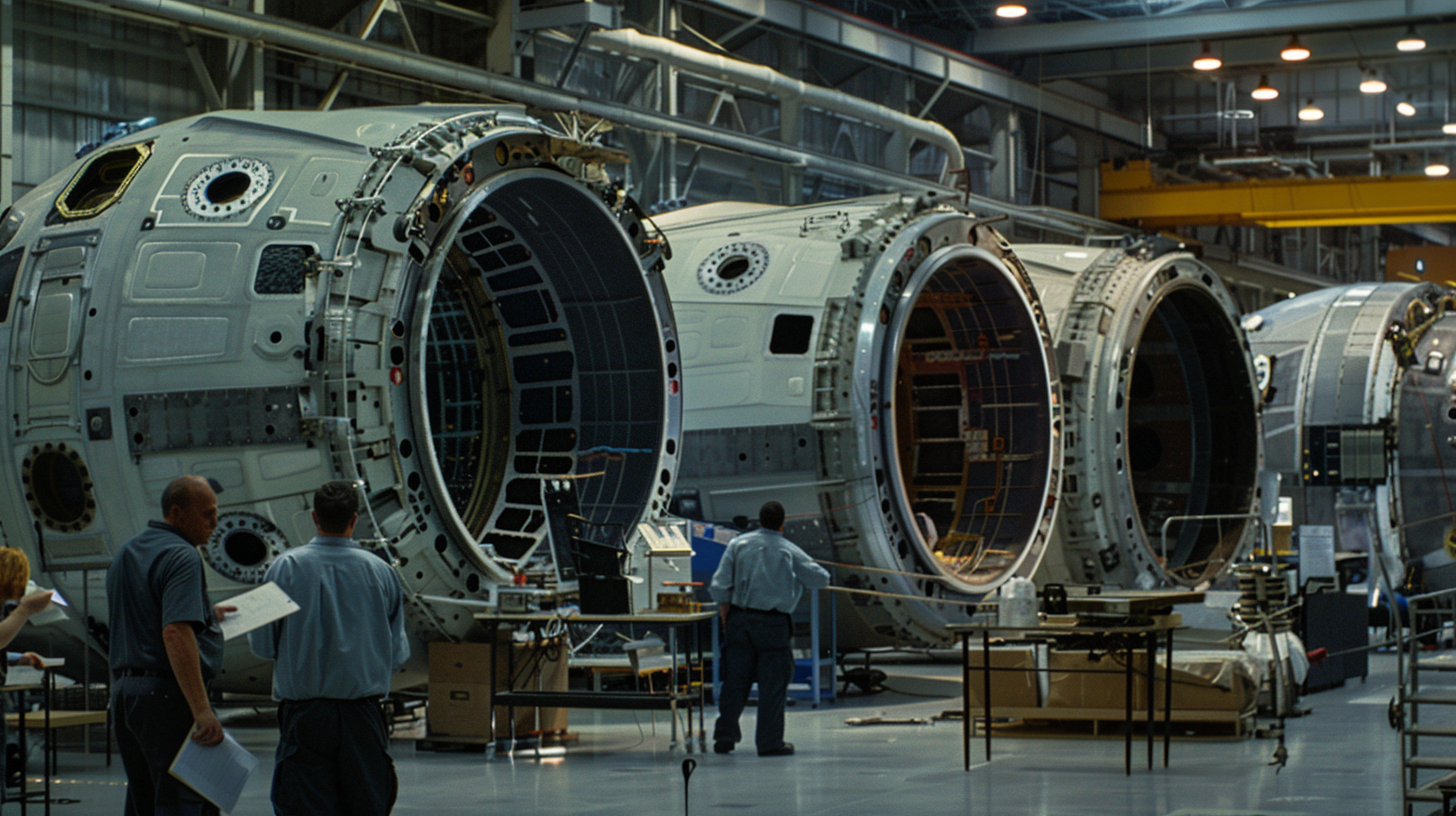

- پروژههای خاص نفت، گاز، پتروشیمی، نیروگاهی و صنعتی

📌 اگر قطعهای دارید که عمر کمی دارد یا دائم دچار خرابی میشود، معمولاً مشکل از طراحی یا متریال نامناسب آن است، نه صرفاً کیفیت ساخت.

👉 در این مرحله میتوانید برای بررسی فنی پروژه خود، نقشه یا نمونه قطعه را برای ما ارسال کنید و مشاوره تخصصی دریافت کنید.

مرحله اول: دریافت اطلاعات فنی و نیازسنجی مهندسی

اولین و مهمترین گام در ساخت قطعه سفارشی فلزی، دریافت صحیح اطلاعات فنی از مشتری است. این اطلاعات میتواند شامل موارد زیر باشد:

- نقشه دو بعدی یا سه بعدی (DWG، STEP، PDF)

- نمونه فیزیکی قطعه

- شرایط کاری (دما، فشار، محیط خورنده)

- دقت و تلرانسهای موردنیاز

- تعداد یا تیراژ قطعه

در استیلا صنعت پرسیا هر پروژه قبل از ساخت، توسط متخصصین مکانیک و متالورژی بررسی میشود تا:

- بهترین روش ساخت انتخاب شود

- متریال مناسب پیشنهاد گردد

- از هزینههای اضافی جلوگیری شود

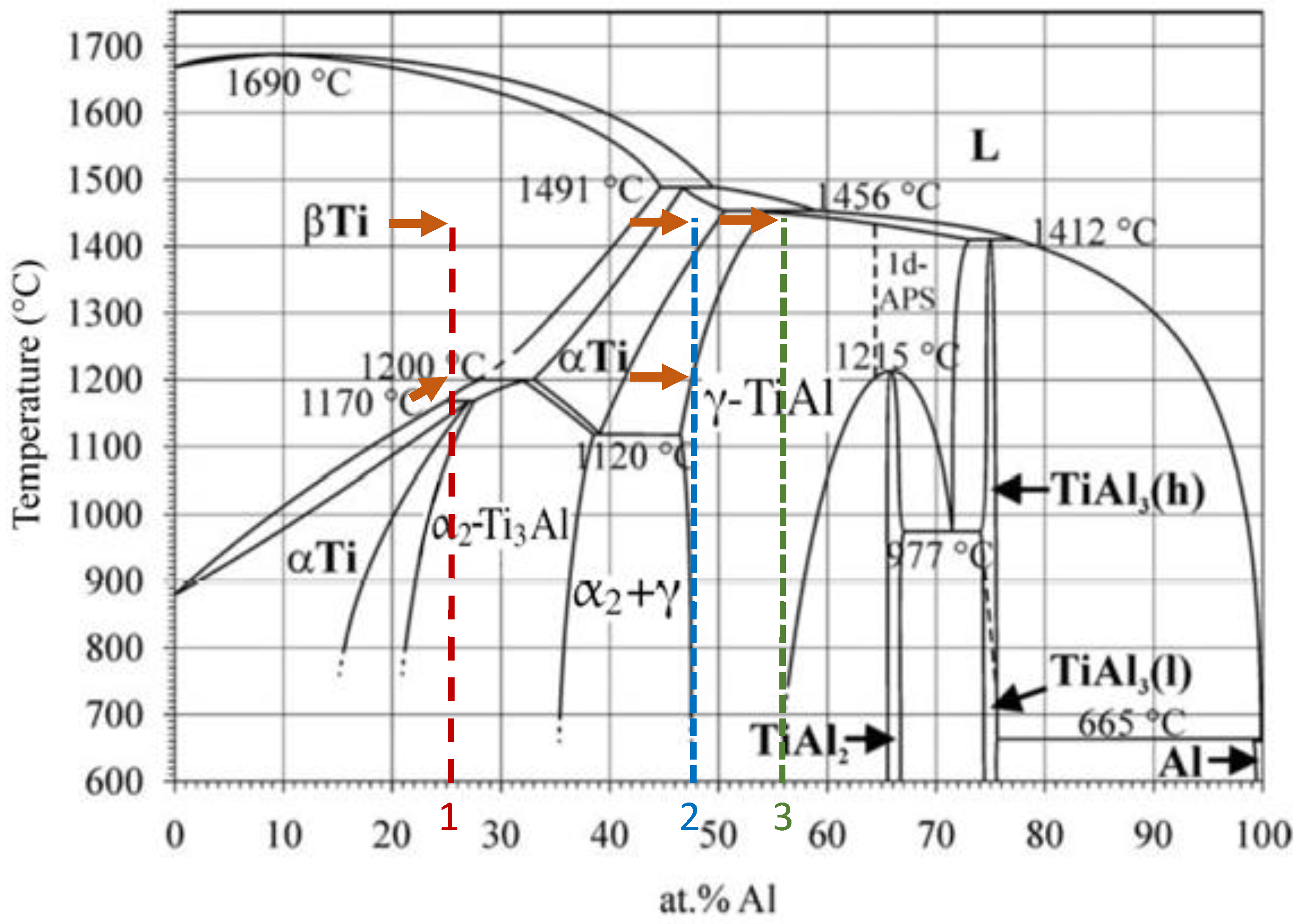

مرحله دوم: انتخاب متریال مناسب برای ساخت قطعه سفارشی

انتخاب جنس قطعه یکی از مهمترین عوامل در عملکرد، دوام و ایمنی آن است. ما توانایی ساخت قطعه سفارشی از متریالهای مختلف را داریم و انتخاب متریال صرفاً بر اساس قیمت انجام نمیشود، بلکه شرایط کاری واقعی قطعه ملاک اصلی است.

متریالهای قابل ارائه:

- فولادهای کربنی و آلیاژی

- استنلس استیل (304، 316، 310، 321 و …)

- آلومینیوم و آلیاژهای سری 6000 و 7000

- اینکونل، هستلوی و سوپرآلیاژهای نیکل

- آلیاژهای تیتانیوم

- مس، برنز و آلیاژهای خاص

- قطعات مقاوم به سایش یا خوردگی

👉 اگر در انتخاب متریال تردید دارید، کارشناسان فنی ما بهترین گزینه را بر اساس شرایط کاری به شما پیشنهاد میدهند.

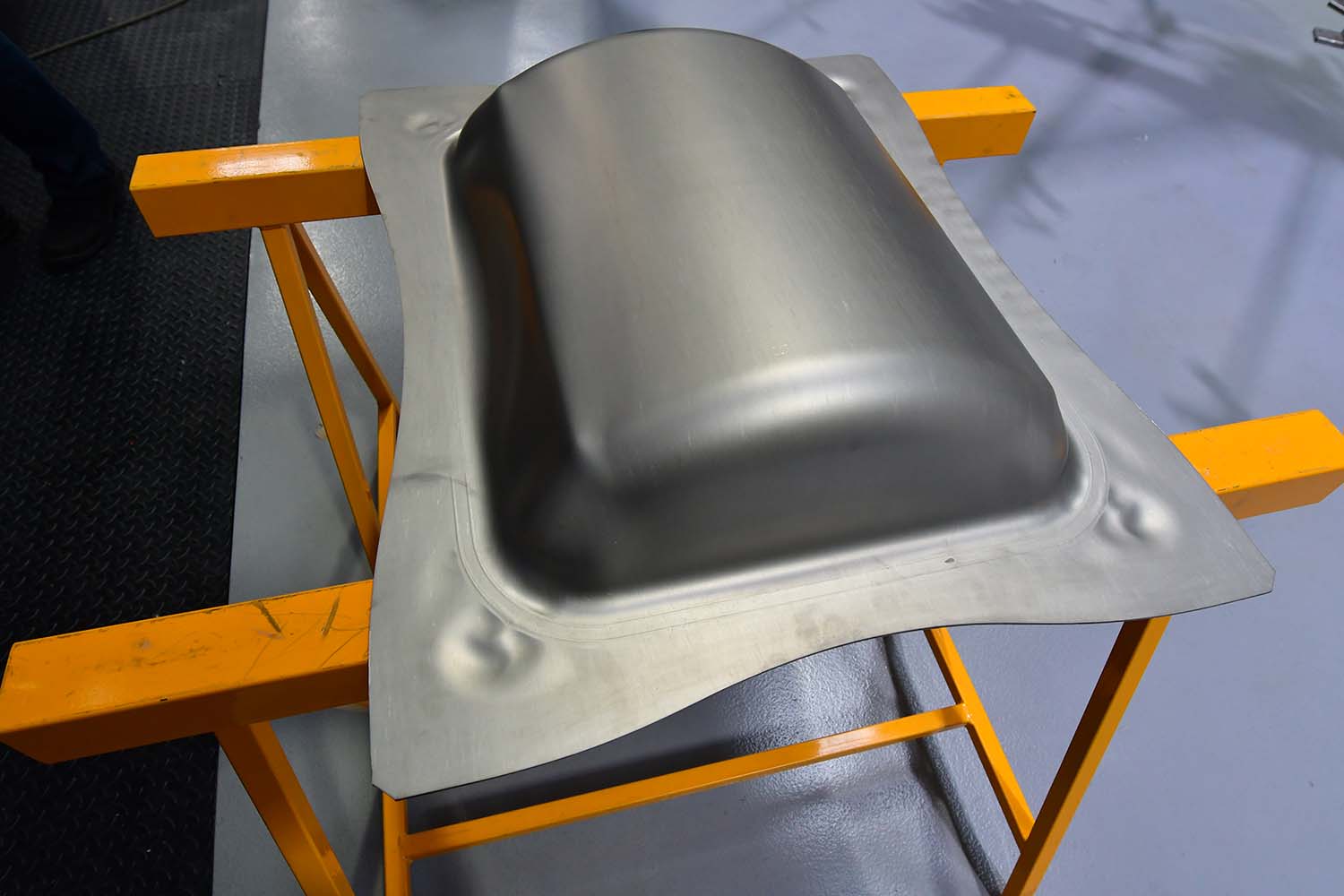

مرحله سوم: انتخاب روش ساخت قطعه صنعتی سفارشی

بسته به نوع قطعه، ابعاد، دقت موردنیاز و متریال، روش ساخت متفاوت خواهد بود. در پروژههای حرفهای، انتخاب نادرست روش ساخت میتواند باعث کاهش عمر قطعه یا افزایش هزینه شود.

روشهای ساخت مورد استفاده:

- ماشینکاری CNC دقیق

- ورقکاری، خمکاری و فرمدهی

- ریختهگری (در صورت نیاز)

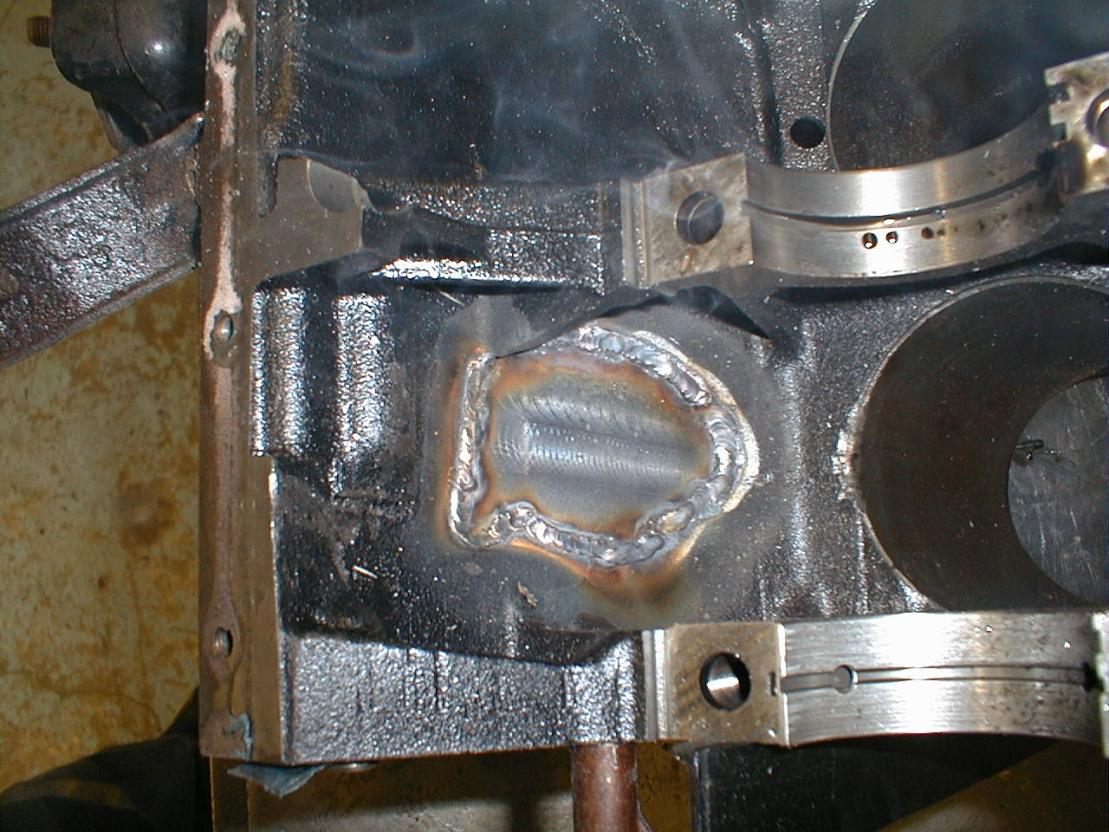

- جوشکاری تخصصی (TIG، MIG، GTAW)

- مونتاژ و فیکسچرینگ صنعتی

در بسیاری از پروژهها، ترکیبی از چند روش برای رسیدن به بهترین نتیجه مهندسی استفاده میشود.

مرحله چهارم: کنترل کیفیت و تطابق با نقشه

در ساخت قطعه سفارشی با دقت بالا، کنترل کیفیت نقش حیاتی دارد. قبل از تحویل، قطعه از نظر موارد زیر بررسی میشود:

- تطابق کامل ابعاد با نقشه

- کنترل تلرانسهای حساس

- کیفیت سطح و پرداخت نهایی

- بررسی اتصالات و جوشها

- تست عملکردی در صورت نیاز

هدف ما تحویل قطعهای است که بدون اصلاح مجدد، آماده نصب و بهرهبرداری باشد.

مرحله پنجم: تحویل قطعه و پشتیبانی فنی

پس از اتمام ساخت و کنترل نهایی، قطعه آماده تحویل میشود. اما همکاری در این نقطه تمام نمیشود.

در استیلا صنعت پرسیا:

- پشتیبانی فنی پس از تحویل ارائه میشود

- امکان اصلاح یا بهینهسازی قطعه وجود دارد

- هدف، ایجاد همکاری بلندمدت صنعتی است

چرا ساخت قطعه سفارشی خود را به estilasanat.ir بسپاریم؟

دلایل انتخاب ما توسط مشتریان صنعتی:

- ✅ تجربه عملی در پروژههای صنعتی

- ✅ تسلط همزمان بر مهندسی مکانیک و متالورژی

- ✅ توانایی ساخت قطعات خاص و غیرسری

- ✅ ساخت با متریالهای متنوع و مهندسیشده

- ✅ نگاه فنی و مهندسی، نه صرفاً تولیدی

ما فقط قطعه نمیسازیم؛

راهحل مهندسی متناسب با نیاز واقعی شما ارائه میدهیم.

❓ سوالات متداول درباره ساخت قطعه سفارشی

ساخت قطعه سفارشی چقدر زمان میبرد؟

زمان ساخت بسته به پیچیدگی قطعه، متریال و تیراژ متفاوت است، اما پس از بررسی نقشه یا نمونه، زمانبندی دقیق اعلام میشود.

آیا امکان ساخت قطعه فقط از روی نمونه وجود دارد؟

بله، در صورت نداشتن نقشه، امکان مهندسی معکوس و ساخت قطعه بر اساس نمونه فیزیکی وجود دارد.

چه متریالهایی برای ساخت قطعه سفارشی قابل ارائه است؟

انواع استنلس استیل، فولادهای آلیاژی، آلومینیوم، اینکونل، هستلوی و سایر آلیاژهای صنعتی.

📞 جمعبندی و دعوت به اقدام (CTA نهایی)

اگر برای پروژه صنعتی خود به ساخت قطعه سفارشی با دقت بالا، متریال مناسب و اطمینان فنی نیاز دارید، تیم استیلا صنعت آماده همکاری با شماست.

📌 برای دریافت مشاوره فنی، برآورد هزینه و زمان ساخت:

- با ما تماس بگیرید

- یا از طریق فرم «درخواست ساخت قطعه سفارشی» اطلاعات پروژه خود را ارسال کنید