آلیاژهای تیتانیوم به دلیل وزن سبک، استحکام بالا، مقاومت عالی به خوردگی و تحمل دماهای بالا در صنایع هوافضا، پزشکی، شیمیایی و خودروسازی مورد استفاده قرار میگیرند. با این حال، جوشکاری این آلیاژها به دلیل خواص خاص آنها مانند تمایل به واکنش با گازهای محیط، چالشهای زیادی دارد. در این متن به اصول و نکات کلیدی در جوشکاری آلیاژهای تیتانیوم پرداخته میشود.

ویژگیهای آلیاژهای تیتانیوم و تأثیر آن بر جوشکاری

1. واکنش پذیری شدید در دمای بالا

در دماهای جوشکاری، تیتانیوم به شدت با گازهای اکسیژن، نیتروژن و هیدروژن واکنش میدهد که میتواند منجر به تردی و کاهش خواص مکانیکی شود.

2. رسانایی حرارتی پایین

این خاصیت باعث میشود گرما در منطقه جوش متمرکز شود و نیاز به کنترل دقیق حرارت وجود داشته باشد. این امر عملیات تنش زدایی این فلز را خاص و سخت می کند.

3. انبساط حرارتی کم

این ویژگی باعث کاهش احتمال اعوجاج در قطعات جوشکاری شده میشود.

4. حساسیت به آلودگی

آلودگیهای سطحی مانند روغن، چربی یا مواد اکسیدی میتوانند به ترکخوردگی یا کاهش کیفیت جوش منجر شوند.

فرآیندهای رایج جوشکاری تیتانیوم

1. جوشکاری قوس الکتریکی با گاز محافظ (TIG/GTAW)

جوشکاری TIG پرکاربردترین روش برای جوشکاری آلیاژهای تیتانیوم است. گاز آرگون خالص یا ترکیب آرگون و هلیوم برای حفاظت از منطقه جوش در برابر اکسیداسیون استفاده میشود.

2. جوشکاری قوس الکتریکی با سیم مصرفی (MIG/GMAW)

این فرآیند برای قطعات ضخیمتر مناسب است. استفاده از گازهای محافظ مانند آرگون برای پوشش محیط جوش الزامی است.

3. جوشکاری با لیزر

این روش دقت بالایی دارد و برای تولید قطعات پیچیده و ظریف با کمترین مناطق حرارتدیده (HAZ) مناسب است.

4. جوشکاری مقاومتی

برای اتصال صفحات نازک از آلیاژهای تیتانیوم، به خصوص در صنایع هوافضا، استفاده میشود.

نکات کلیدی در جوشکاری آلیاژهای تیتانیوم

• آمادهسازی سطح

سطح قطعه باید از هر گونه آلودگی مانند روغن، گریس، اکسیدها و رطوبت پاک شود. معمولاً از برسهای استیل ضدزنگ و تمیزکاری با حلال استفاده میشود.

• محافظت از منطقه جوش

در طول جوشکاری، حفاظت کامل از منطقه جوش و مناطق حرارتدیده با استفاده از گازهای خنثی مانند آرگون ضروری است. این کار از اکسیداسیون و واکنش با گازهای محیط جلوگیری میکند.

• کنترل حرارت

تنظیم دقیق حرارت ورودی به کاهش تنشهای حرارتی و جلوگیری از ترکخوردگی کمک میکند. استفاده از تنظیمات مناسب دستگاه جوش برای کنترل حرارت ضروری است.

• پیشگرم و پسگرم

به طور معمول، پیشگرم کردن برای آلیاژهای تیتانیوم ضروری نیست، اما در موارد خاص و برای کاهش تنشهای پسماند میتوان از آن استفاده کرد.

عیوب رایج و روشهای پیشگیری

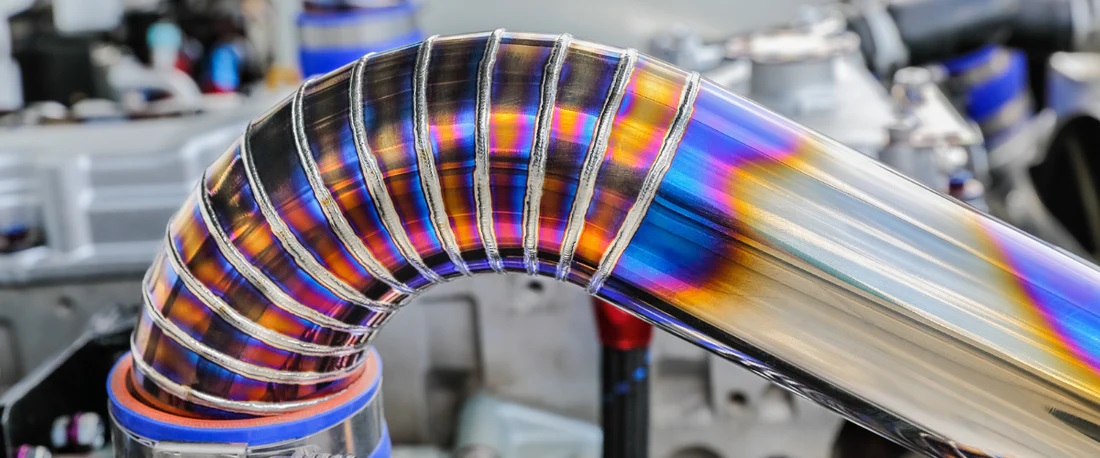

1. اکسیداسیون

در صورت عدم محافظت مناسب با گاز خنثی، سطح جوش به رنگهایی مانند آبی یا خاکستری تغییر رنگ میدهد که نشاندهنده کیفیت پایین جوش است. استفاده از گاز محافظ مناسب و محفظههای ویژه (Glove Box) در صورت نیاز الزامی است.

2. تخلخل

ورود گازهای خارجی به منطقه جوش باعث ایجاد حفرهها میشود. برای جلوگیری، از گاز محافظ خالص و تمیزکاری دقیق سطح استفاده کنید.

3. ترکخوردگی

ترکهای گرم یا سرد ممکن است به دلیل تنشهای داخلی یا آلودگی سطح رخ دهند. استفاده از تکنیکهای مناسب جوشکاری و تمیزکاری دقیق سطح میتواند از این مشکل جلوگیری کند.

نتیجهگیری

جوشکاری آلیاژهای تیتانیوم نیازمند کنترل دقیق شرایط جوشکاری، استفاده از گازهای محافظ مناسب و آمادهسازی کامل سطح است. انتخاب فرآیند مناسب و رعایت اصول فنی میتواند به ایجاد اتصالات با کیفیت بالا و دوام زیاد منجر شود. با رعایت این اصول، میتوان از خواص برجسته آلیاژهای تیتانیوم در کاربردهای صنعتی بهرهمند شد.