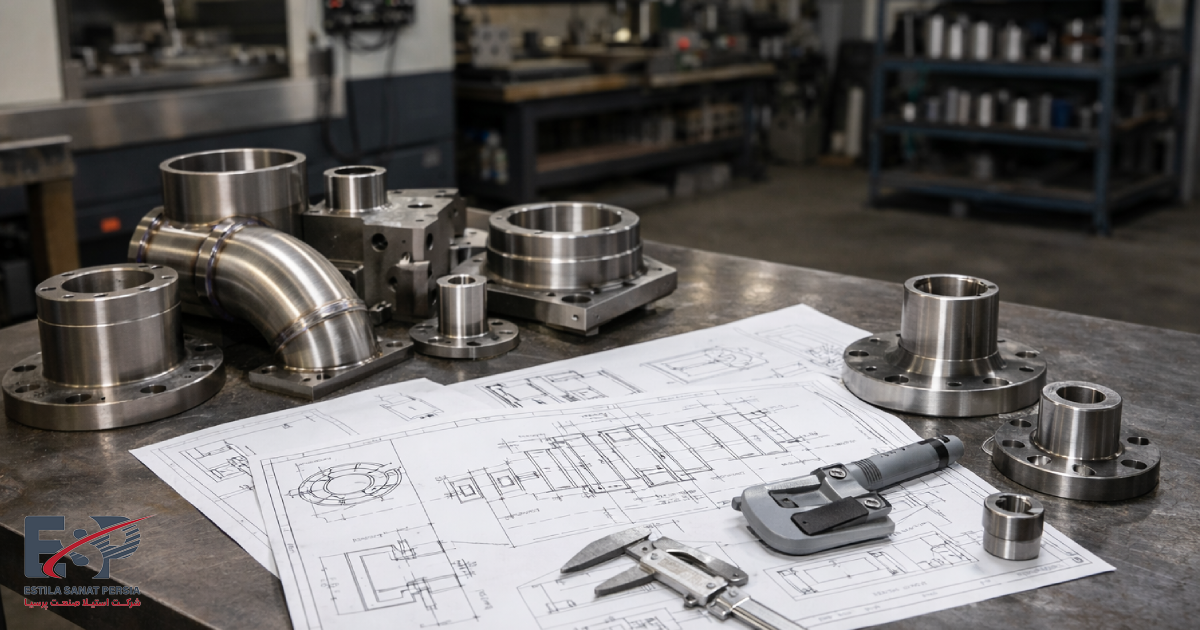

ساخت قطعات صنعتی یکی از حیاتیترین خدمات مهندسی در صنایع مختلف به شمار میرود. بسیاری از تجهیزات، ماشینآلات و خطوط تولید صنعتی به قطعاتی وابسته هستند که باید با دقت بالا، متریال مناسب و انطباق کامل با شرایط کاری ساخته شوند. کوچکترین خطا در طراحی یا ساخت این قطعات میتواند منجر به توقف خط تولید، کاهش بهرهوری، افزایش هزینههای تعمیرات و حتی بروز خطرات ایمنی شود.

در دنیای امروز، سفارش ساخت قطعات صنعتی دیگر یک تصمیم ساده تولیدی نیست؛ بلکه یک تصمیم کاملاً مهندسی و استراتژیک است. شرکتها به دنبال سازندهای هستند که بتواند فراتر از تولید صرف، مسئله فنی را تحلیل کند، ریسکها را بشناسد، طراحی را بهینه کند و در نهایت قطعهای قابل اتکا تحویل دهد.

استیلا صنعت پرسیا با رویکرد مهندسی و تجربه عملی در پروژههای صنعتی، خدمات ساخت قطعات صنعتی را بهگونهای ارائه میدهد که نیازهای فنی پروژه بهصورت دقیق پاسخ داده شود و کارفرما با اطمینان خاطر، قطعه مورد نظر خود را دریافت کند.

ساخت قطعات صنعتی چیست؟

ساخت قطعات صنعتی به مجموعهای از فرآیندهای مهندسی و تولیدی گفته میشود که با هدف ساخت قطعات فلزی یا آلیاژی مورد استفاده در صنایع مختلف انجام میگیرد. این فرآیند میتواند شامل مراحل زیر باشد:

- تحلیل نیاز و کاربرد قطعه : بررسی شرایط کاری، بارگذاری، دما، سایش و حساسیت عملکرد قطعه در پروژه صنعتی.

- طراحی یا بازطراحی مهندسی: طراحی قطعه بر اساس نقشه موجود یا بازطراحی بهینه با هدف افزایش عملکرد و کاهش ریسک.

- انتخاب متریال مناسب : انتخاب آلیاژ و متریال متناسب با شرایط کاری و فرآیند ساخت قطعه.

- تعیین فرآیند ساخت متناسب با قطعه : انتخاب روش بهینه تولید شامل ماشینکاری، فورمینگ و شیت متال، جوشکاری صنعتی یا ترکیبی از این فرآیندها، بسته به هندسه و کاربرد قطعه.

- تولید، مونتاژ و عملیات تکمیلی : اجرای فرآیند ساخت، انجام مونتاژهای لازم و عملیات تکمیلی برای دستیابی به کیفیت نهایی.

- کنترل کیفیت و بازرسی نهایی : بررسی ابعادی، کیفی و انطباق قطعه با الزامات فنی و استانداردهای پروژه.

برخلاف تولید عمومی یا انبوه، در ساخت قطعات صنعتی تمرکز اصلی بر دقت، عملکرد، دوام و ایمنی است، نه صرفاً تعداد تولید.

نیاز به ساخت قطعات صنعتی با کیفیت و دقت بالا دارید؟

تیم متخصص ما آماده ارائه مشاوره و ساخت قطعات صنعتی مطابق با نیاز شماست.

سریع، دقیق و حرفهای.

تماس مستقیم: 02122624885 | 09121930884

تفاوت ساخت قطعات صنعتی با تولید معمولی

در پروژههای صنعتی، نوع رویکرد در طراحی و ساخت قطعه تأثیر مستقیمی بر عملکرد، ایمنی و طول عمر تجهیزات دارد. برخلاف تولید معمولی که بیشتر با هدف کاهش هزینه و تولید انبوه انجام میشود، ساخت قطعات صنعتی نیازمند تحلیل مهندسی، دقت ابعادی بالا و در نظر گرفتن شرایط کاری سخت است.

شناخت تفاوتهای اساسی میان این دو روش، به کارفرما کمک میکند تا متناسب با حساسیت پروژه، تصمیم فنی و اقتصادی درستی اتخاذ کند.برای درک بهتر اهمیت این خدمت، تفاوتهای اصلی بین ساخت قطعات صنعتی و تولید عمومی در جدول زیر آمده است.

| معیار مقایسه | ساخت قطعات صنعتی | تولید معمولی |

|---|---|---|

| شرایط کاری قطعه | سخت، تحت فشار، دما و سایش | شرایط معمول |

| دقت ابعادی | بسیار بالا | متوسط |

| نقش مهندسی | حیاتی و تعیینکننده | محدود |

| تیراژ | معمولاً کم یا سفارشی | انبوه |

| ریسک خطا | بسیار بالا | نسبتاً پایین |

| هدف اصلی | عملکرد و دوام | کاهش هزینه واحد |

چرا ساخت قطعات صنعتی یک خدمت تخصصی است؟

قطعات صنعتی معمولاً در قلب سیستمهای حیاتی قرار دارند و حتی خرابی یک قطعه کوچک میتواند کل سیستم را از کار بیندازد. به همین دلیل، ساخت این قطعات نیازمند دانش فنی عمیق، تجربه عملی گسترده و تصمیمگیریهای مهندسی دقیق است تا عملکرد، ایمنی و طول عمر تجهیزات تضمین شود.

در استیلا صنعت پرسیا، هر پروژه ساخت قطعه صنعتی بهعنوان یک پروژه مهندسی مستقل بررسی میشود و فرآیند تولید شامل مراحل دقیق طراحی، انتخاب متریال مناسب، ساخت سفارشی و کنترل کیفیت مرحلهای است.

این رویکرد اطمینان میدهد که قطعات صنعتی ساخته شده علاوه بر انطباق کامل با نیازهای پروژه، دارای دقت ابعادی بالا، کیفیت تضمینشده و دوام طولانی باشند.

هر پروژه ساخت قطعات صنعتی در استیلا صنعت پرسیا بهصورت سفارشی و با دقت بالا انجام میشود؛ جزئیات کامل فرآیند تولید و انتخاب متریالهای مختلف در مقاله ساخت قطعه سفارشی برای مشتری ارائه شده است.

خدمات ساخت قطعات صنعتی در استیلا صنعت پرسیا

در پروژههای صنعتی، انتخاب روش مناسب ساخت قطعات نقش حیاتی در عملکرد، ایمنی و طول عمر تجهیزات دارد. بسته به نوع قطعه و شرایط کاری، ممکن است نیاز به تولید سفارشی، ساخت بر اساس نقشه یا مهندسی معکوس قطعات فلزی باشد.

مهندسی معکوس قطعات فلزی به ویژه زمانی کاربرد دارد که نقشه فنی در دسترس نیست یا قطعات مربوط به تجهیزات قدیمی و خاص باشند. این فرآیند شامل برداشت دقیق ابعاد، تحلیل عملکرد، انتخاب متریال مناسب و طراحی قطعه قابل تولید است تا علاوه بر انطباق کامل با عملکرد اصلی، کیفیت و دوام قطعه نهایی تضمین شود.

هر یک از این روشها مزایا و الزامات خاص خود را دارند و رعایت دقیق فرآیند مهندسی در هر مرحله، تضمینکننده عملکرد بهینه و طول عمر قطعات صنعتی خواهد بود.

1.ساخت سفارشی قطعات صنعتی (Custom Manufacturing)

بسیاری از پروژههای صنعتی نیازمند قطعاتی هستند که:

- نمونه آماده آنها در بازار وجود ندارد

- واردات آنها دشوار یا پرهزینه است

- باید دقیقاً متناسب با شرایط کاری پروژه ساخته شوند

در این موارد، ساخت سفارشی قطعات صنعتی بهترین راهکار است. این خدمت شامل بررسی نیاز پروژه، طراحی مهندسی، انتخاب متریال و تولید قطعه مطابق شرایط واقعی کار میشود.

2. ساخت قطعات صنعتی بر اساس نقشه فنی

در پروژههایی که نقشههای مهندسی کامل در اختیار کارفرماست، فرآیند ساخت دقیقاً مطابق نقشه، تلرانسها و استانداردهای مرجع انجام میشود. دقت ابعادی، کیفیت سطح و انطباق کامل با نقشه در این نوع پروژهها اهمیت بالایی دارد.

3. ساخت قطعات صنعتی بدون نقشه (مهندسی معکوس)

در بسیاری از صنایع، قطعه معیوب یا مستهلکشده بدون نقشه در دسترس است. در این شرایط، با استفاده از مهندسی معکوس میتوان:

- قطعه را اندازهبرداری دقیق کرد

- عملکرد آن را تحلیل نمود

- در صورت نیاز طراحی را بهینه کرد

- قطعه جایگزین با کیفیت بالاتر ساخت

مقایسه انواع روشهای ساخت قطعات صنعتی

در حوزه ساخت قطعات صنعتی، انتخاب روش مناسب ساخت نقش حیاتی در کیفیت، دقت و هزینه نهایی دارد. هر روش دارای ویژگیها و مزایای خاص خود است و بسته به نوع پروژه، تیراژ، حساسیت قطعه و دسترسی به نقشه فنی، باید تصمیم گرفته شود.

جدول زیر، مقایسهای شفاف از روشهای متداول ساخت قطعات صنعتی ارائه میدهد تا کارفرمایان و مهندسین بتوانند بهترین رویکرد را برای پروژه خود انتخاب کنند.

| روش ساخت | مناسب برای | مزیت اصلی | سطح مهندسی |

|---|---|---|---|

| ساخت سفارشی | پروژههای خاص و حساس | تطابق کامل با نیاز | بسیار بالا |

| ساخت بر اساس نقشه | پروژههای استاندارد | دقت و سرعت اجرا | بالا |

| مهندسی معکوس | قطعات بدون نقشه | کاهش وابستگی | بسیار بالا |

| تولید سری | تیراژ بالا | کاهش هزینه واحد | متوسط |

متریالهای مورد استفاده در ساخت قطعات صنعتی

انتخاب متریال مناسب یکی از مهمترین عوامل موفقیت در ساخت قطعات صنعتی است. این انتخاب بر اساس شرایط کاری قطعه، نوع بارگذاری، محیط عملکرد و طول عمر مورد انتظار انجام میشود.

متریالهای پرکاربرد عبارتاند از:

- فولادهای کربنی و آلیاژی

- فولادهای زنگنزن (Stainless Steel)

- آلومینیوم و آلیاژهای آن

- سوپرآلیاژها مانند Inconel، Hastelloy و Monel

- چدنهای صنعتی (بسته به کاربرد)

فرآیند ساخت قطعات صنعتی در استیلا صنعت پرسیا

در فرآیند ساخت قطعات صنعتی، هر مرحله نقش حیاتی در تضمین کیفیت، دقت و عملکرد نهایی دارد. از طراحی و انتخاب مواد اولیه گرفته تا ماشینکاری و جوشکاری تخصصی، رعایت اصول مهندسی و کنترل کیفیت باعث میشود محصول نهایی مطابق با استانداردهای صنعتی و نیازهای مشتری ارائه شود.

جوشکاری تخصصی بهخصوص در قطعات حساس و تحت فشار، تضمینکننده استحکام و دوام محصول است. جدول زیر مراحل کلیدی فرآیند ساخت قطعات صنعتی را به صورت شفاف نشان میدهد.

| مرحله | شرح |

|---|---|

| تعریف نیاز | بررسی کاربرد، شرایط کاری و حساسیت قطعه |

| نقشه یا نمونه | دریافت نقشه یا انجام مهندسی معکوس |

| بررسی فنی | تحلیل امکانسنجی و ریسکها |

| انتخاب متریال | انتخاب بهینه از نظر فنی و اقتصادی |

| برآورد هزینه | اعلام زمان و هزینه شفاف |

| تولید | ماشینکاری، فورمینگ و عملیات تکمیلی |

| کنترل کیفیت | بازرسی مرحلهای و نهایی |

| تحویل | تحویل قطعه و مستندات فنی |

کاربرد ساخت قطعات صنعتی در صنایع مختلف

خدمات ساخت قطعات صنعتی در صنایع مختلف کاربرد گستردهای دارد:

- صنایع نفت و گاز و پتروشیمی: ساخت قطعات صنعتی با دقت بالا تضمینکننده عملکرد ایمن و پایدار تجهیزات حساس این صنایع است.

- نیروگاهها و صنایع انرژی: قطعات دقیق و مقاوم، به حفظ بهرهوری و کاهش توقفهای ناخواسته نیروگاهها کمک میکنند.

- صنایع فولاد، معدن و سیمان: مقاومت بالا و دوام قطعات صنعتی، امکان کارکرد طولانی در شرایط سخت محیطی را فراهم میکند.

- ماشینسازی و خطوط تولید: قطعات سفارشی و مهندسیشده، دقت و سرعت تولید را افزایش داده و عملکرد خطوط تولید را بهینه میکنند.

- صنایع غذایی و شیمیایی: قطعات با کیفیت، ایمنی محصولات و رعایت استانداردهای بهداشتی و فنی را تضمین میکنند.

در تمام این صنایع، کیفیت ساخت قطعه مستقیماً بر ایمنی، پایداری و بهرهوری تجهیزات تأثیر میگذارد.

مزیت رقابتی استیلا صنعت پرسیا در ساخت قطعات صنعتی

بررسی بازار نشان میدهد بسیاری از صفحات خدمات صرفاً به معرفی کلی بسنده کردهاند. تفاوت اصلی استیلا صنعت پرسیا در این است که:

- رویکرد مهندسی جایگزین تولید صرف شده است

- تصمیمات فنی بهصورت شفاف تشریح میشوند

- ریسک پروژههای صنعتی کاهش مییابد

- همکاری بلندمدت با کارفرما هدف اصلی است

چرا کارفرمایان صنعتی استیلا صنعت پرسیا را انتخاب میکنند؟

- کاهش توقفهای خط تولید: ارائه قطعات با کیفیت و دقت بالا، مانع از بروز اختلالات ناگهانی در تولید میشود.

- افزایش طول عمر قطعات: طراحی و ساخت مهندسیشده، دوام و عملکرد قطعات را در شرایط کاری سخت تضمین میکند.

- کاهش هزینههای پنهان تعمیر و تعویض: با دقت و کیفیت بالا، نیاز به تعمیرات مکرر و تعویض زودهنگام قطعات به حداقل میرسد.

- انطباق کامل با استانداردهای صنعتی: رعایت استانداردهای فنی و کیفیتی، ایمنی و کارایی تجهیزات را تضمین میکند.

- پشتیبانی فنی حرفهای پس از تحویل: تیم فنی متخصص، همراه کارفرما در تمامی مراحل استفاده و نگهداری قطعات است.

سوالات متداول درباره خدمات ساخت قطعات صنعتی

آیا امکان ساخت قطعات صنعتی بدون نقشه وجود دارد؟

بله. در بسیاری از پروژهها، نقشه فنی در دسترس نیست یا قطعه مورد نظر مربوط به تجهیزات قدیمی یا وارداتی است.

در این شرایط، مهندسی معکوس انجام میشود. این فرآیند شامل برداشت ابعادی دقیق، تحلیل عملکرد قطعه، انتخاب متریال مناسب و تهیه نقشههای مهندسی قابل ساخت است. دقت در این مرحله نقش مهمی در عملکرد صحیح قطعه نهایی دارد.

حداقل تیراژ برای سفارش ساخت قطعات صنعتی چقدر است؟

حداقل تیراژ به نوع قطعه، فرآیند ساخت و متریال بستگی دارد.

بسیاری از قطعات صنعتی بهصورت تکعدد یا تیراژ محدود ساخته میشوند، بهویژه در صنایع نفت، گاز و نیروگاهی.

در مقابل، قطعات سریسازیشده معمولاً نیازمند تیراژ بالاتر برای توجیه اقتصادی هستند.

دقت ابعادی و تلرانس قابل دستیابی در ساخت قطعات صنعتی چقدر است؟

دقت ابعادی تابع فرآیند ساخت، ماشینآلات و طراحی قطعه است. در ماشینکاری CNC، دستیابی به تلرانسهای دقیق امکانپذیر است، اما تلرانسهای بسیار سخت ممکن است هزینه و زمان ساخت را افزایش دهند. به همین دلیل، بررسی مهندسی تلرانسها پیش از شروع ساخت اهمیت بالایی دارد.

چگونه متریال مناسب برای قطعه صنعتی انتخاب میشود؟

انتخاب متریال بر اساس شرایط کاری قطعه انجام میشود، نه صرفاً بر اساس نام آلیاژ.

عواملی مانند دما، فشار، محیط خورنده، نوع بار و الزامات استاندارد در این انتخاب نقش دارند. در بسیاری از موارد، پیشنهاد جایگزین متریال میتواند عملکرد مشابه با هزینه کمتر ایجاد کند.

آیا امکان ساخت قطعات صنعتی از آلیاژهای خاص وجود دارد؟

بله. ساخت قطعات صنعتی از آلیاژهای خاص مانند فولادهای آلیاژی، فولادهای زنگنزن و سوپرآلیاژها امکانپذیر است.

این نوع پروژهها نیازمند دانش تخصصی در ماشینکاری، جوشکاری و کنترل تنشهای پسماند هستند و معمولاً با حساسیت بالاتری اجرا میشوند.

زمان تحویل قطعات صنعتی چگونه تعیین میشود؟

زمان تحویل به عوامل مختلفی از جمله پیچیدگی قطعه، تأمین متریال، فرآیندهای ساخت و سطح کنترل کیفیت بستگی دارد. شفافسازی این موارد در ابتدای پروژه به تعیین زمانبندی واقعبینانه کمک میکند و از تأخیرهای غیرمنتظره جلوگیری میشود.

کنترل کیفیت در ساخت قطعات صنعتی شامل چه مواردی است؟

کنترل کیفیت شامل بازرسی ابعادی، بررسی متریال، تستهای غیرمخرب (در صورت نیاز) و تطابق با استانداردهای توافقشده است. ارائه مستندات کنترل کیفیت، تضمینکننده عملکرد صحیح قطعه در شرایط کاری واقعی خواهد بود.

آیا امکان انجام عملیات تکمیلی پس از ساخت وجود دارد؟

بله. بسته به نیاز پروژه، عملیات تکمیلی مانند عملیات حرارتی، پوششدهی، ماشینکاری نهایی یا پرداخت سطحی انجام میشود. این مراحل نقش مهمی در افزایش طول عمر و بهبود عملکرد قطعه صنعتی دارند.

تفاوت قطعه صنعتی مهندسیشده با قطعه کارگاهی چیست؟

قطعه صنعتی مهندسیشده بر اساس محاسبات، استانداردها و مستندات فنی تولید میشود و دارای کنترل کیفیت مشخص است. در مقابل، قطعه کارگاهی معمولاً فاقد تحلیل مهندسی دقیق و مستندسازی بوده و ریسک عملکردی بالاتری دارد.

آیا اطلاعات پروژه و نقشهها محرمانه باقی میمانند؟

در پروژههای صنعتی، حفظ محرمانگی اطلاعات اهمیت بالایی دارد. سازندگان حرفهای با رعایت اصول محرمانگی و عدم انتشار اطلاعات فنی، از حقوق کارفرما محافظت میکنند.

جمعبندی نهایی

ساخت قطعات صنعتی فرآیندی تخصصی و مهندسی است که موفقیت آن به دانش فنی، تجربه عملی و تصمیمگیری دقیق در هر مرحله وابسته است. شرکت استیلا صنعت پرسیا با ارائه خدمات ساخت قطعات صنعتی و سفارشی، شریک فنی قابل اعتماد پروژههای صنعتی متنوع بوده و در پروژههای نیروگاهی، ساختمانی، خطوط تولید و صنایع سنگین توانسته قطعاتی با کیفیت بالا، دقت مهندسی و دوام طولانی ارائه دهد.

با توجه به تجربه گسترده در پروژههای واقعی شرکت، هر قطعه با رعایت استانداردهای صنعتی و نیازهای خاص هر پروژه طراحی و ساخته میشود و امکان مشاهده جزئیات بیشتر در بخش پروژههای شرکت وجود دارد.